Gewindeformer kaufen -

Hightech Gewindeformer im Fokus

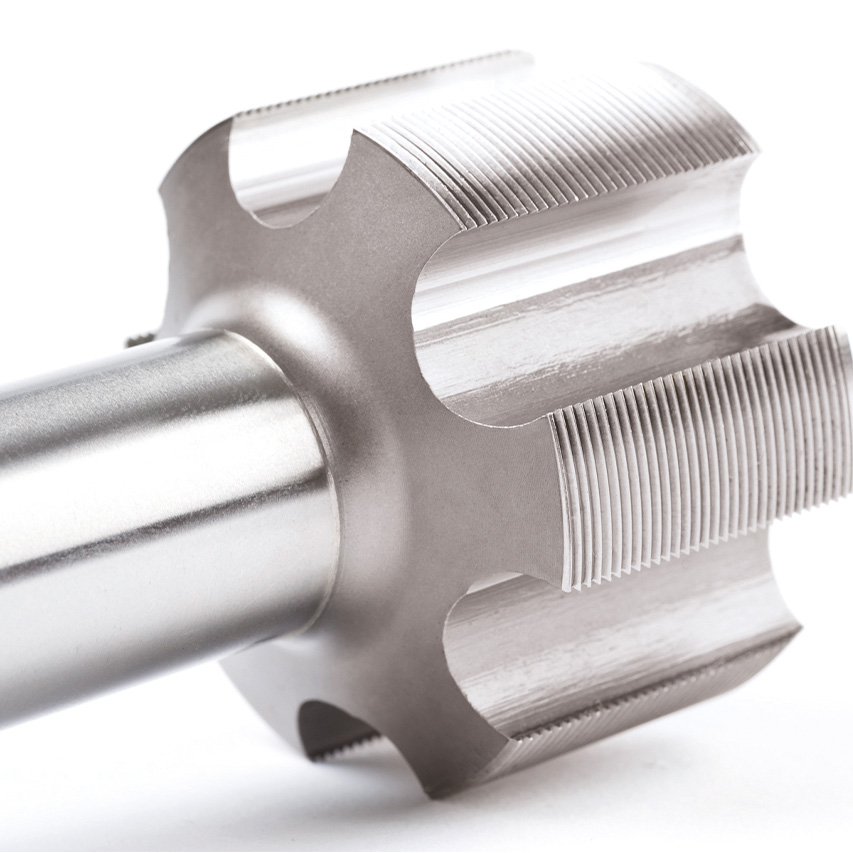

In der modernen Fertigungstechnik erweist sich der Gewindeformer, auch Gewindefurcher genannt, als revolutionäres Werkzeug, das dem traditionellen Gewindebohren starke Konkurrenz macht.

Die innovative Technik des Gewindeformens hat sich als Meilenstein im Hinblick auf Effizienz und Präzision etabliert, da sie die Herstellung von Gewinden ohne Materialverlust ermöglicht. Dieses Verfahren ist nicht nur umweltfreundlich, da es keine Späne erzeugt, sondern stärkt auch das Werkstück, da die Materialstruktur intakt bleibt und das Gewinde dadurch an Festigkeit gewinnt.

Mit dem Versprechen, die Produktionskosten zu senken und die Qualität der Ergebnisse zu verbessern, hat das Gewindeformen die Aufmerksamkeit von Industrieunternehmen auf der ganzen Welt auf sich gezogen.

Was macht einen Gewindeformer zu einem Gewindeformer ?

Gewindeformer: Polygone

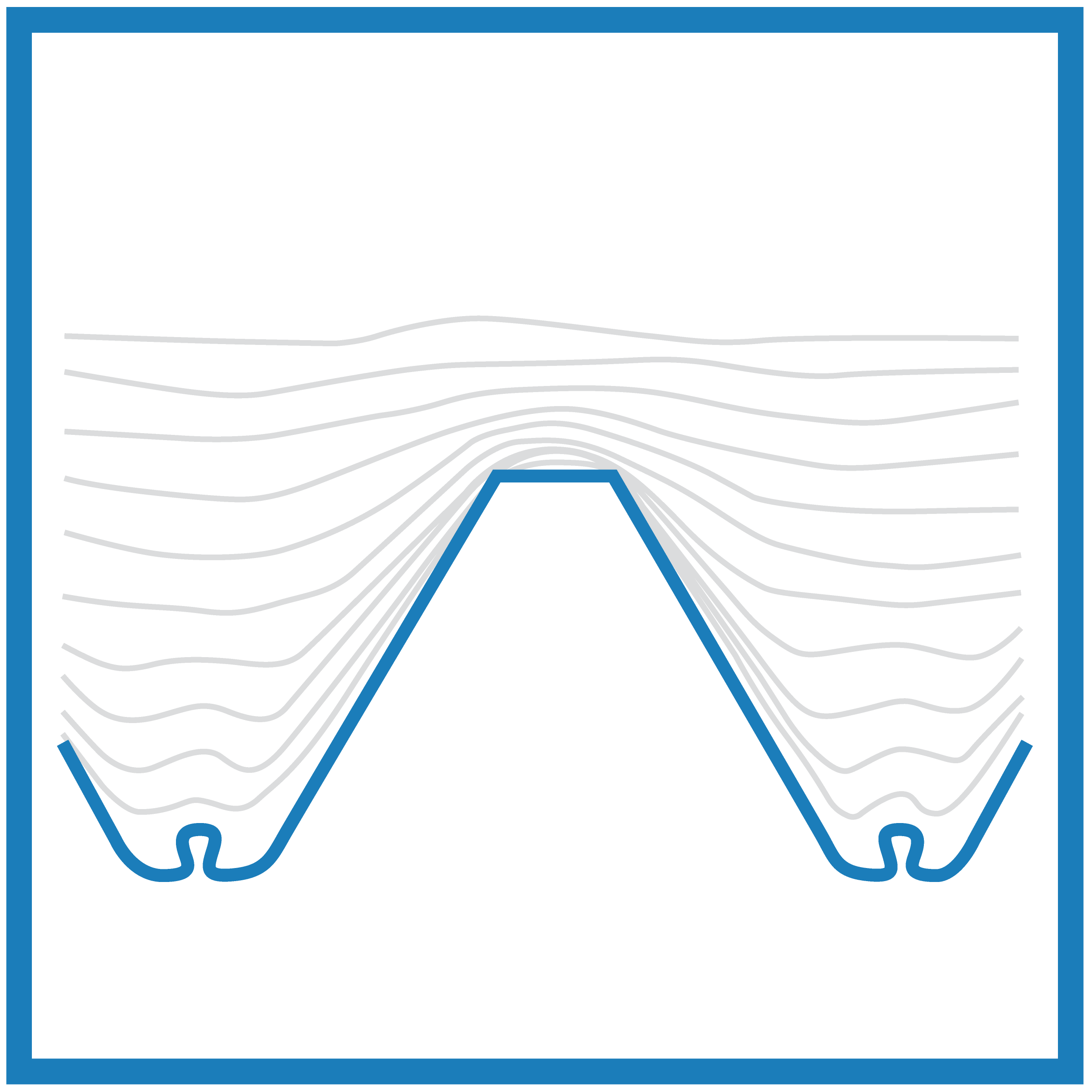

Gewindeformer, die eine innovative Alternative zu herkömmlichen Gewindebohrern darstellen, zeichnen sich durch ihre einzigartige polygonale Form aus. Im Gegensatz zu den Schneidkanten herkömmlicher Gewindebohrer verfügt der Gewindeformer über mehrere, strategisch um den zentralen Schaft angeordnete Nuten. Die Anzahl und die spezifische Form dieser Nasen variieren, sind jedoch so ausgelegt, dass sie das Material in der Bohrung effizient umformen.

Anstatt Material zu entfernen, formt der Gewindeformer das Material durch Druck und Verformung entlang der gewünschten Gewindekontur. Dieser Prozess ermöglicht es dem Material, in die gewünschte Gewindeform zu fließen, was zu einem starken und präzisen Gewinde führt. Ein weiterer Vorteil der polygonalen Form ist die gleichmäßige Verteilung der Belastung auf das Werkzeug, was dessen Lebensdauer erheblich verlängert.

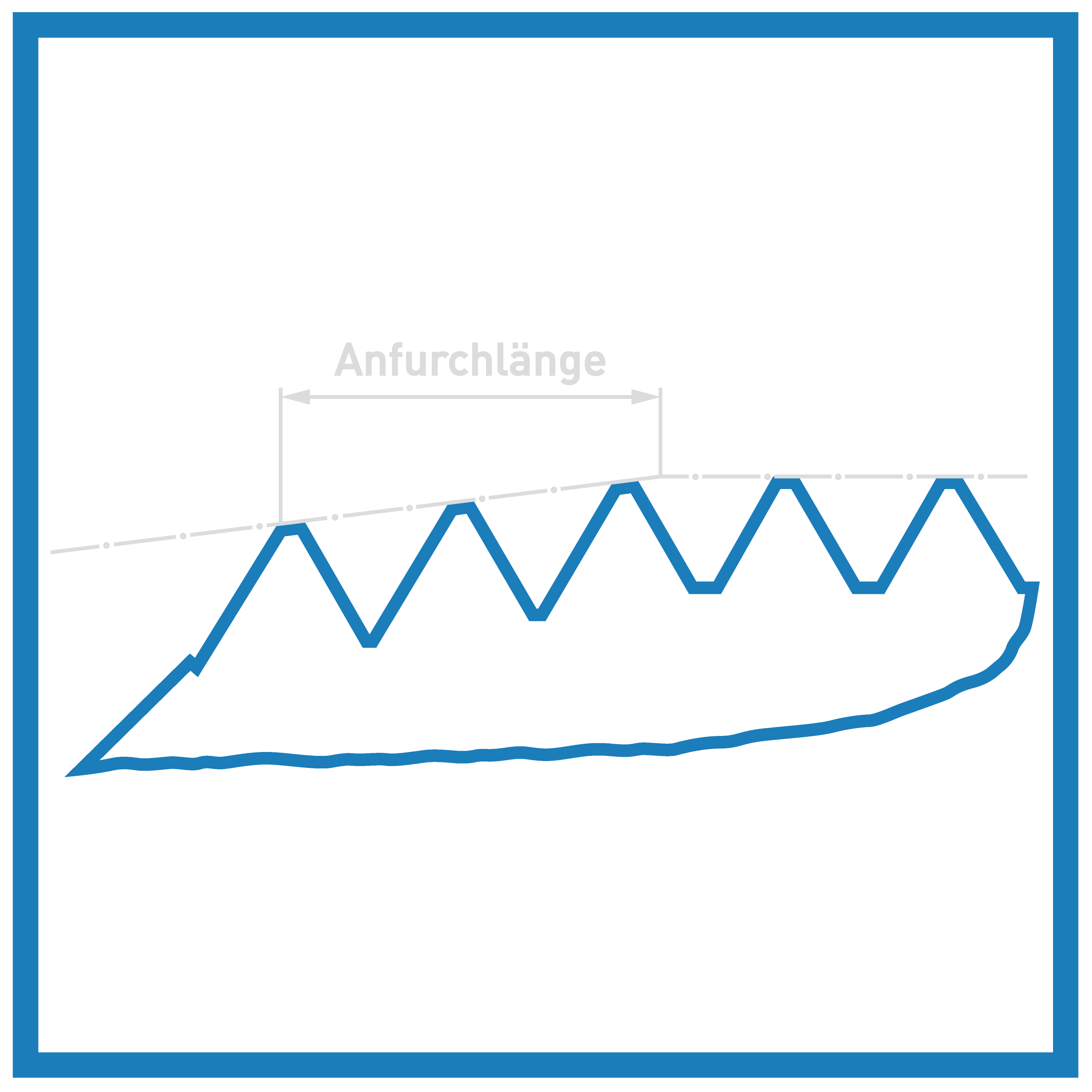

GEwindeformer: Anformkegel

Der Anformkegel eines Gewindeformers ist entscheidend für eine präzise und effiziente Gewindeherstellung. Er führt das Werkzeug in das vorgebohrte Kernloch und formt das Material schrittweise in die endgültige Gewindestruktur um.

Diese konische Form minimiert das Risiko von Materialbeschädigungen und Werkzeugbruch, insbesondere bei härteren Werkstoffen. Durch die gleichmäßige Druckverteilung sorgt der Anformkegel für ein sauberes, gleichmäßiges Gewinde und erhöht gleichzeitig die Standzeit des Gewindeformers. Er trägt wesentlich zur Prozesssicherheit und zur hohen Qualität des fertigen Gewindes bei.

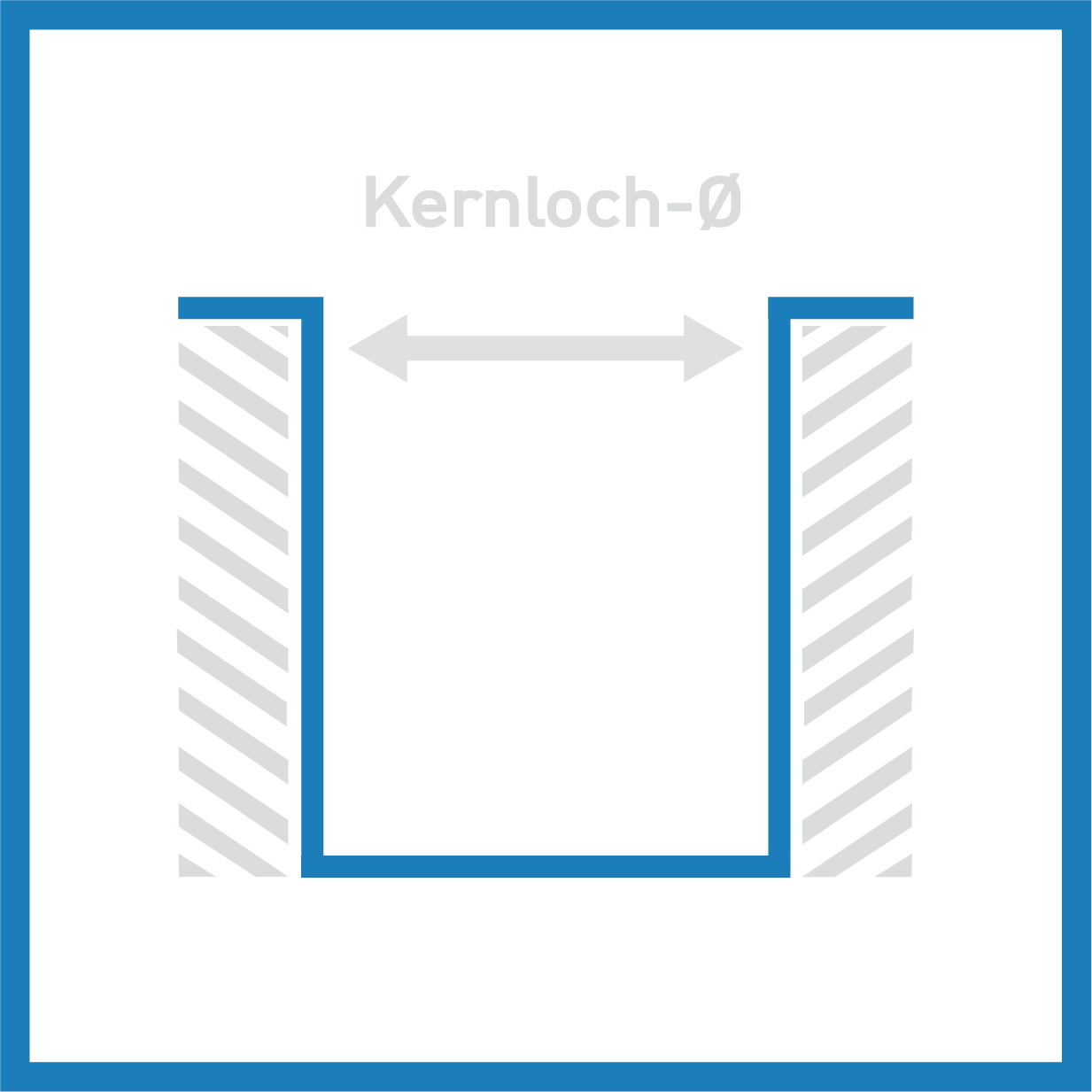

Gewindeformer: Kernlochdurchmesser

Bei der Verwendung von Gewindeformern ist es wichtig, ein größeres Kernloch als bei der spanenden Gewindeherstellung zu bohren, um die Überformung des Gewindes bei einem zu kleinen Vorbohrdurchmesser zu vermeiden. Überformung beeinträchtigt nicht nur die Gewindequalität, sondern birgt auch die Gefahr eines Werkzeugbruchs. Ein größerer Durchmesser des Kernlochs verringert die Belastung des Gewindeformers und trägt zu längeren Standzeiten bei. Die ideale Größe des Kernlochs ist abhängig von Faktoren wie der Materialverformbarkeit, der Werkstückgeometrie und der benötigten Gewindetragtiefe.

Warum Wählen Kunden Lubero?

Bei Lubero verstehen wir die Bedeutung von Qualität und Präzision in der Welt der Gewindeformer. Unsere Kunden wählen uns aufgrund unserer maßgeschneiderten Lösungen, die genau auf ihre individuellen Bedürfnisse abgestimmt sind.

Durch den Einsatz hochwertiger Materialien wie HSS, HSSE und HSSE-PM gewährleisten wir die Haltbarkeit und Leistungsfähigkeit unserer Werkzeuge. Unsere innovative Technologie, einschließlich diversen Beschichtungen, steigert die Effizienz und Lebensdauer unserer Gewindeformer, was sie zu einer wertvollen Investition für industrielle und handwerkliche Anwendungen macht.

Mit über 90 Jahren Erfahrung in der Branche haben wir ein tiefes Verständnis für die Anforderungen unserer Kunden entwickelt, was sich in der Zuverlässigkeit und Präzision unserer Produkte widerspiegelt. Bei Lubero legen wir großen Wert auf kundenorientierten Service, um sicherzustellen, dass unsere Kunden nicht nur hervorragende Produkte, sondern auch eine schnelle und kompetente Unterstützung erhalten. Dies macht uns zur ersten Wahl für Fachleute, die nach hochwertigen, effizienten Gewindeformer suchen.

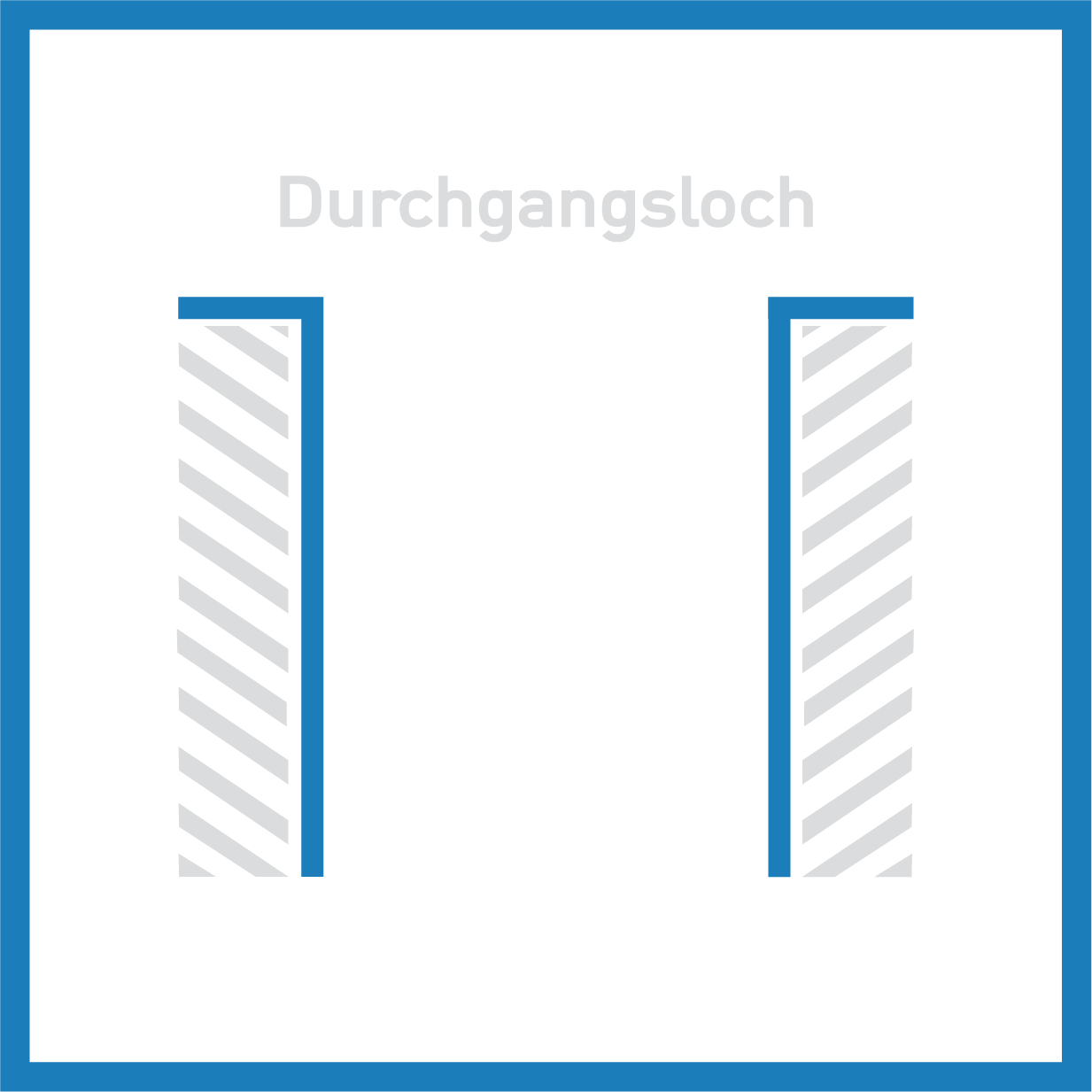

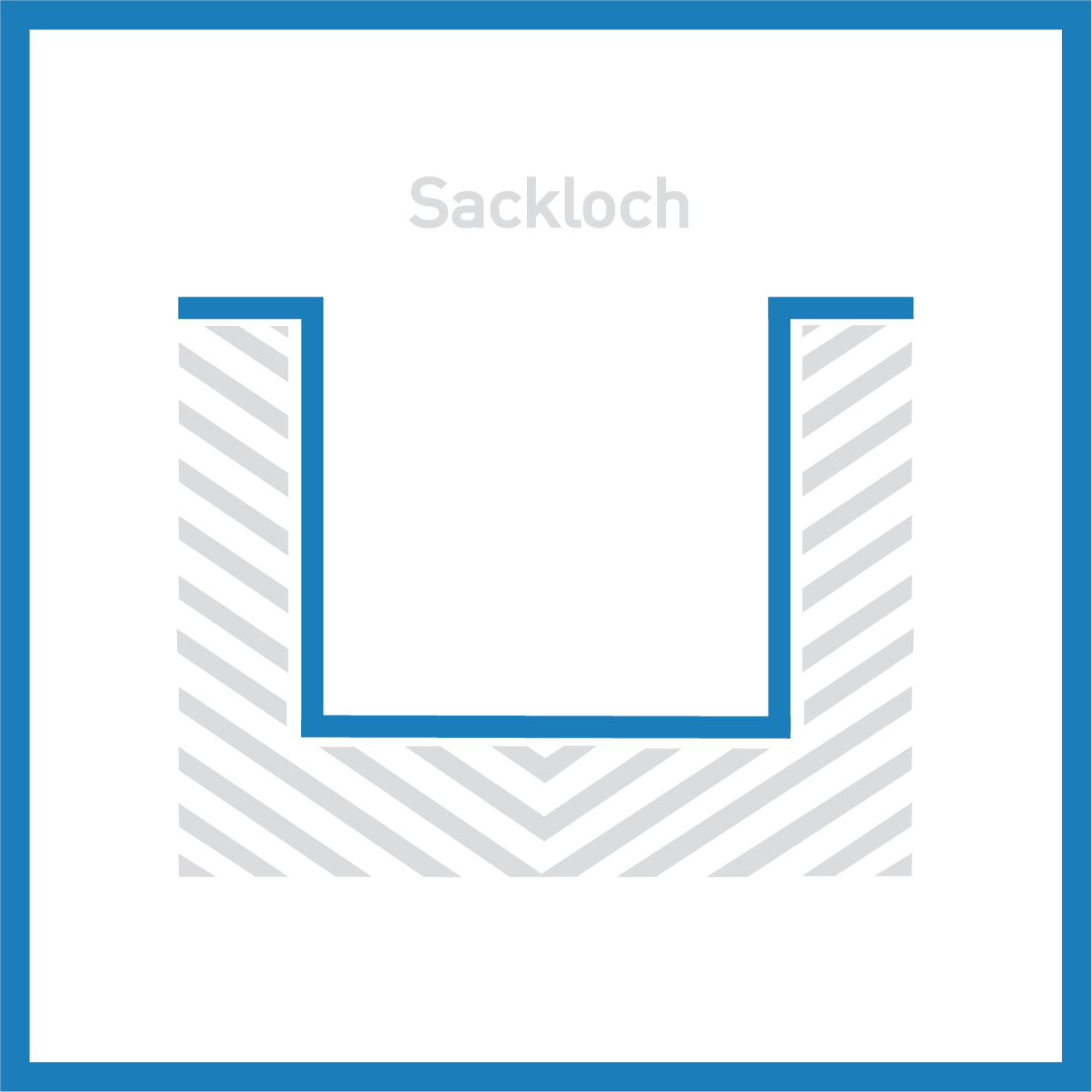

Geeignet für Durchgangs- und Sacklöcher

Beim Gewindeformen entstehen keine Späne, was besonders beim Gewindeformen in Sacklöchern bei kurzspanenden Werkstoffen, aber auch bei langspanenden Werkstoffen von Vorteil ist, da während der Bearbeitung keine Späne entfernt werden müssen, die den Prozess stören oder Probleme verursachen könnten.

Unterschiede zwischen Gewindebohren und Gewindeformen

Gewindeformer

Beim Gewindeformen, einer moderneren Technik, wird das Gewinde durch Druck und plastische Verformung in den Werkstoff eingebracht. Bei diesem Verfahren werden Gewindeformer eingesetzt, die kein Material abtragen, sondern das vorhandene Material umformen, um das Gewinde zu erzeugen. Dieser Prozess bewirkt, dass das Material entlang der gewünschten Gewindeform fließt, was zu einem starken und präzisen Gewinde führt.

Ein wesentlicher Vorteil des Gewindeformens ist, dass keine Späne entstehen, wodurch es sich besonders für Sacklöcher eignet. Außerdem führt die Kaltverformung zu einem Gewinde mit höherer Festigkeit und Lebensdauer. Die Werkzeuge werden weniger abgenutzt, da keine Späne entfernt werden, was zu einer längeren Lebensdauer führt. Dieses Verfahren ist jedoch auf plastisch verformbare Werkstoffe beschränkt und nicht für alle Werkstoffarten geeignet.

Gewindebohrer

Beim Gewindeschneiden, einem herkömmlichen Verfahren zur Herstellung von Gewinden, wird Material von einem Werkstück entfernt, um ein Gewinde zu erzeugen. Dieser Prozess wird typischerweise mit Schneidwerkzeugen wie Gewindebohrern oder Gewindeschneidkluppen durchgeführt. Beim Gewindeschneiden werden die erforderlichen Gewindegänge erzeugt, indem Material von der Oberfläche des Werkstücks abgetragen wird, was zur Bildung von Spänen führt. Dieses Verfahren eignet sich besonders für Werkstoffe, die weniger zur Kaltverformung neigen, und kann für eine Vielzahl von Gewindegrößen und -arten eingesetzt werden.

Die Hauptvorteile des Gewindeschneidens sind seine universelle Anwendbarkeit und die Fähigkeit, saubere und präzise Gewinde zu erzeugen. Allerdings kann die Spanbildung bei bestimmten Anwendungen, wie z. B. bei Sacklöchern, zu Problemen führen, da die Späne entfernt werden müssen. Außerdem kann das Gewindeschneiden, insbesondere bei harten Werkstoffen, zu einem erhöhten Werkzeugverschleiß führen, was die Standzeit der Werkzeuge verkürzt.

Gewindeformer: Kompatible Materialien

- Leichtmetalle und Leichtmetall-Legierungen

- Nickel- und Kobaltlegierungen

- Titan und Titanlegierungen

- Buntmetalle

- Stähle bis ca. 1200 N/mm²

- Rost-/ säure-/ hitzebeständige Stähle bis 1200 N/mm²

Vorteile beim Arbeiten mit Gewindeformer

Keine Späne: saubere Prozesse in der Fertigung

Gewindeformer sind eine saubere Alternative zu herkömmlichen Gewindebohrern. Sie erzeugen keine Späne, da sie das Material durch Druck und Verformung in Form bringen, anstatt es herauszuschneiden. Dadurch bleibt der Arbeitsbereich frei von Spänen, was zu einer saubereren und sichereren Arbeitsumgebung führt. Außerdem entfallen die Reinigungsschritte, die normalerweise erforderlich sind, um die Späne aus dem Gewinde zu entfernen. Dies spart nicht nur Zeit, sondern verhindert auch das Risiko von Verunreinigungen im Gewinde, die zu Montagefehlern führen können.

Längere Standzeiten: Langlebigkeit der Werkzeuge

Die Standzeit eines Werkzeugs ist ein entscheidender Faktor für die Wirtschaftlichkeit des Produktionsprozesses. Gewindeformer arbeiten nach dem Prinzip der Kaltumformung, was zu einem gleichmäßigeren Verschleiß und damit zu einer längeren Standzeit des Werkzeugs führt. Ohne die mechanische Beanspruchung durch das Schneiden von Material behalten Gewindeformer ihre Form und Größe über einen längeren Zeitraum bei. Dies führt zu einer konstanten Gewindequalität und verringert die Notwendigkeit eines häufigen Werkzeugwechsels, was Zeit und Kosten spart.

Geeignet für Durchgangs- und Sacklöcher: Flexibilität in der Anwendung

Ein weiterer Vorteil von Gewindeformer ist ihre Eignung für verschiedene Lochtypen. Unabhängig davon, ob es sich um Durchgangs- oder Sacklöcher handelt, können Gewindeformer in beiden Fällen effektiv eingesetzt werden. Im Gegensatz zu Gewindebohrern, bei denen Späne in Sacklöchern zu einem Problem werden können, sind Gewindeformer ideal, um auch in Sacklöchern saubere und präzise Gewinde zu erzeugen.

Umweltfreundlich: nachhaltige Produktion

Die Umweltfreundlichkeit von Gewindeformer wird durch das Fehlen von Spänen unterstrichen. Wenn keine Späne anfallen, gibt es auch keinen Abfall, der entsorgt werden muss. Dies reduziert die Umweltbelastung und trägt zu einer nachhaltigen Produktion bei. Darüber hinaus wird der Einsatz von Schmiermitteln, die beim Gewindeschneiden häufig zur Span abfuhr und Kühlung benötigt werden, minimiert oder ganz vermieden, was weitere positive Auswirkungen auf die Umwelt hat.

Kostenersparnis: Ökonomische Vorteile

Die Kostenersparnis durch den Einsatz von Gewindeformern ist erheblich. Neben der Reduzierung des Werkzeugverschleißes und der damit verbundenen Verlängerung der Werkzeugstandzeit fallen Kosten für die Späne-Entsorgung und den Kauf von Schmiermitteln weg. Darüber hinaus führt die Reduzierung von Produktionsunterbrechungen durch Werkzeugwechsel und Reinigungsprozesse zu einer effizienteren Nutzung der Maschinenlaufzeiten, was sich direkt auf die Senkung der Produktionskosten auswirkt.

Unsere Stärken: Höchste Qualität und jahrelange Expertise

Qualität ist bei uns mehr als ein Versprechen – sie ist das Wesen eines jeden Gewindeformers, der unser Haus verlässt. Unser Erfolgsgeheimnis ist die Kombination aus jahrzehntelanger Erfahrung und ständiger Innovation in unseren Fertigungsprozessen. Wir sind nicht nur Spezialisten für Gewindeformer, unser gesamtes Produktprogramm spiegelt unseren hohen Qualitätsanspruch wider. Das Vertrauen unserer Kunden gewinnen wir jeden Tag aufs Neue – mit Präzisionswerkzeugen, die in puncto Zuverlässigkeit und Leistung führend sind. Lubero steht für langlebige und präzise Produkte, die in Deutschland gefertigt werden und weltweit überzeugen.

Warum uns wählen?

Langjährige Erfahrung und ein tiefes Verständnis für die Bedürfnisse unserer Kunden machen uns zu den unübertroffenen Meistern der Maschinengewindebohrer!

Unsere Produkte werden aus den edelsten Materialien geschmiedet und strengen Qualitätskontrollen unterzogen, damit Sie immer die besten Ergebnisse erzielen. Mit uns an der Seite werden Sie zum unschlagbaren Superhelden der Gewindebearbeitung!

- Erfahrener Hersteller von Maschinengewindebohrern

- Tiefes Verständnis für Kundenanforderungen

- Hochwertige Materialien für die Produktion

- Ständige Qualitätskontrolle für beste Ergebnisse

- Jahrelange Expertise durch ständige Weiterentwicklung

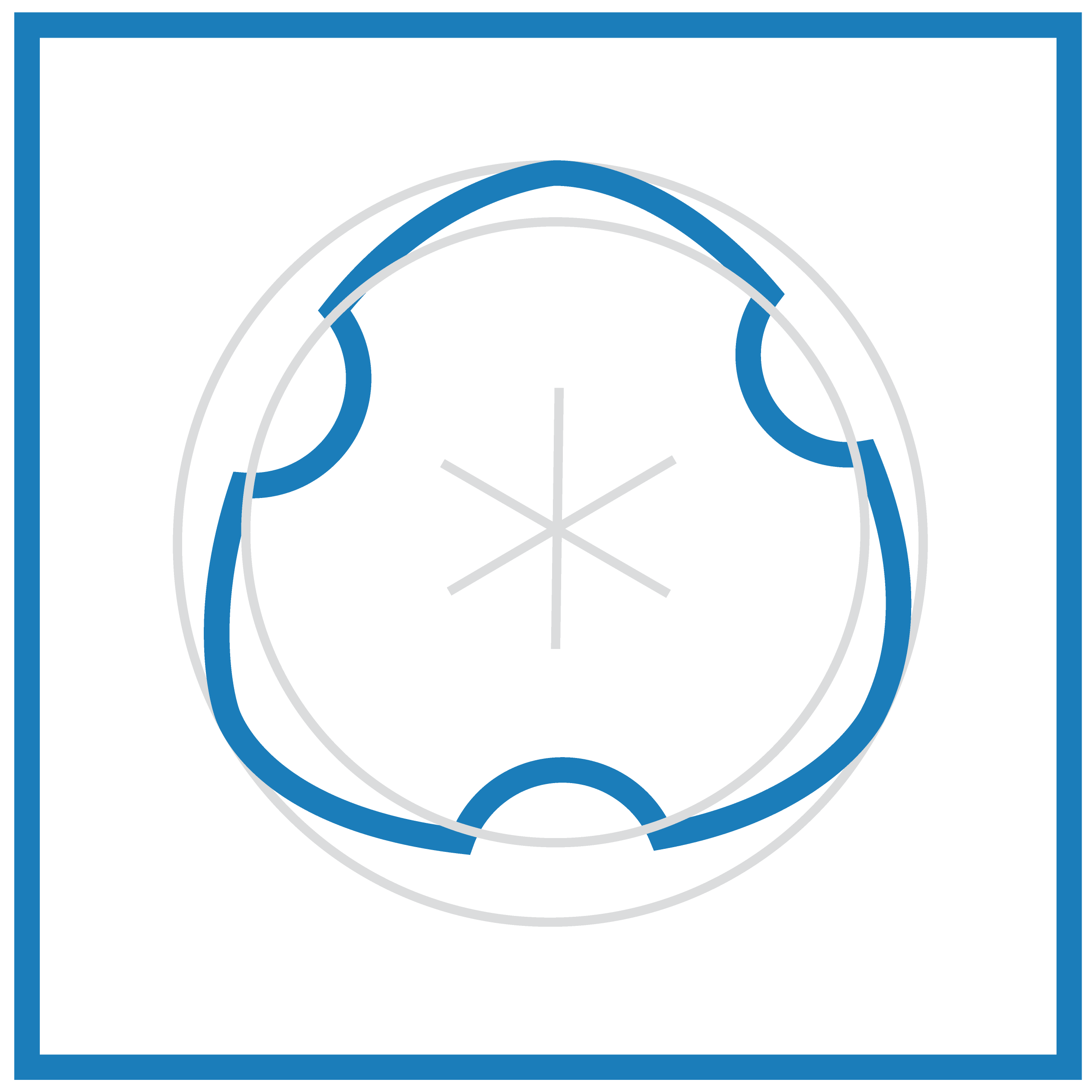

Das LUBERO-FARBRING-SYSTEM

Die Typen im Überblick

Unsere Maschinengewindebohrer mit der bewährten Farbringmarkierung garantieren durch die spezielle Konstruktion optimale Schneidergebnisse und -leistungen in den jeweils definierten Anwendungsgebieten. Die sechs Farben stehen dabei für die gängigsten Werkstoffe, die verschiedene Festigkeiten aufweisen. Unser Farbring-Spirale verschafft einen ersten Überblick über die jeweiligen Einsatzgebiete.

multi

TiAlN-beschichtet für den universellen Einsatz in schwer zerspanbaren Werkstoffen

ALU

CrN-beschichtet für den Einsatz in langspanenden Aluminium-Legierungen

GG

TiCN-beschichtet für den Einsatz in kurzspanenden Guss-Werkstoffen

UNI

Einsatz in Normalstahl bis ca. 900 N/mm2

VG

Einsatz in vergüteten und hitzebeständigen Stählen

VA

Einsatz in rost und säure-beständigen Stählen